اهمیت پلت کردن خوراک

پلت کردن خوراک به دلیل تقاضای بالای استانداردهای کیفیت فیزیکی، ارزش غذایی و بهداشت میکروبیولوژیکی، و همچنین انعطاف پذیری بیشتر در ترکیب مواد خام جدید و متنوع، به طور قابل توجهی تغییر کرده است.

پلت کردن خوراک، ویژگی های تغذیه ای را بهبود می بخشد، زیرا هضم نشاسته ها و جذب مواد مغذی را افزایش می دهد. از این رو ضریب تبدیل خوراک و شاخص تولید مزرعه را بهبود می بخشد.

با قرار دادن نشاسته در معرض گرما و رطوبت، جذب آب اتفاق می افتد و گرانول نشاسته ساختار بلوری خود را از دست می دهد (فرایندی است که با افزایش سریع دما کاتالیز می شود).

این باعث شکافتن گرانول نشاسته شده و منجر به تولید یک توده ژلاتین می گردد: یعنی ژلاتین شدن نشاسته ها رخ می دهد.

استفاده از گرما، علاوه بر ژلاتین کردن نشاسته ها، باعث افزایش جذب مواد مغذی و کاهش هر نوع پاتوژن که می تواند خوراک را آلوده کند، می شود.

در حالیکه حذف عوامل ضد تغذیه، امکان ترکیب حجم بیشتر و با سختی بهتر گرانولیت مواد خام را فراهم می کند. جذب رطوبت باعث افزایش روانکاری، ملایم شدن و پخت بهتر خوراک می شود.

تحقیقات نشان می دهد وقتی خوک ها با خوراک پلت شده تغذیه می شوند در مقایسه با مخلوط، راندمان خوراک بهبود می یابد.

شاخص عملکرد کیفیت پلت

کیفیت پلت بسیار مهم است. نه تنها به دلایل تجاری، بلکه برای اثر آن بر شاخص تولید، که اساس عملکرد خوب دام است.

عوامل مؤثر (قابل اندازه گیری)در کیفیت پلت ترکیبی از چندین عامل است:

- دوام

- سختی

- ظاهر(ظاهر شامل رنگ، بافت سطح، یکنواختی اندازه)

- درصد خاکه

- طعم و مزه

- استحکام

این احتمالا مهمترین عامل برای ارزیابی است و اشاره به توانایی پلت برای مقاومت در برابر حمل و نقل و دست زدن بدون شکستن و با حداقل ممکن درصد خاکه است.

با استفاده از آزمون ضریب انطباق استاندارد و با استفاده از شاخص استحکام پلت (PDI)، میزان درصد جرم پلتهای باقی مانده با توجه به وزن کل پلتها، محاسبه می شود.

- اندازه یکنواخت

تغییر اندازه پلت (طول و قطر) نه تنها بر ظاهر خوراک تأثیر می گذارد، بلکه بر دوام و مصرف نیز تاثیر می گذارد.

- درصد خاکه

با در نظر گرفتن ساییده شدن پلتها این باید به حداقل برسد.

- سختی

این به وزنی (در کیلوگرم) اشاره دارد که پلت قادر است بدون شکستن مقاومت کند. سختی باید کافی باشد تا از شکستن هنگام انبار کردن و حمل و نقل به مزرعه جلوگیری شود. سختی و دوام همیشه همبستگی ندارند.

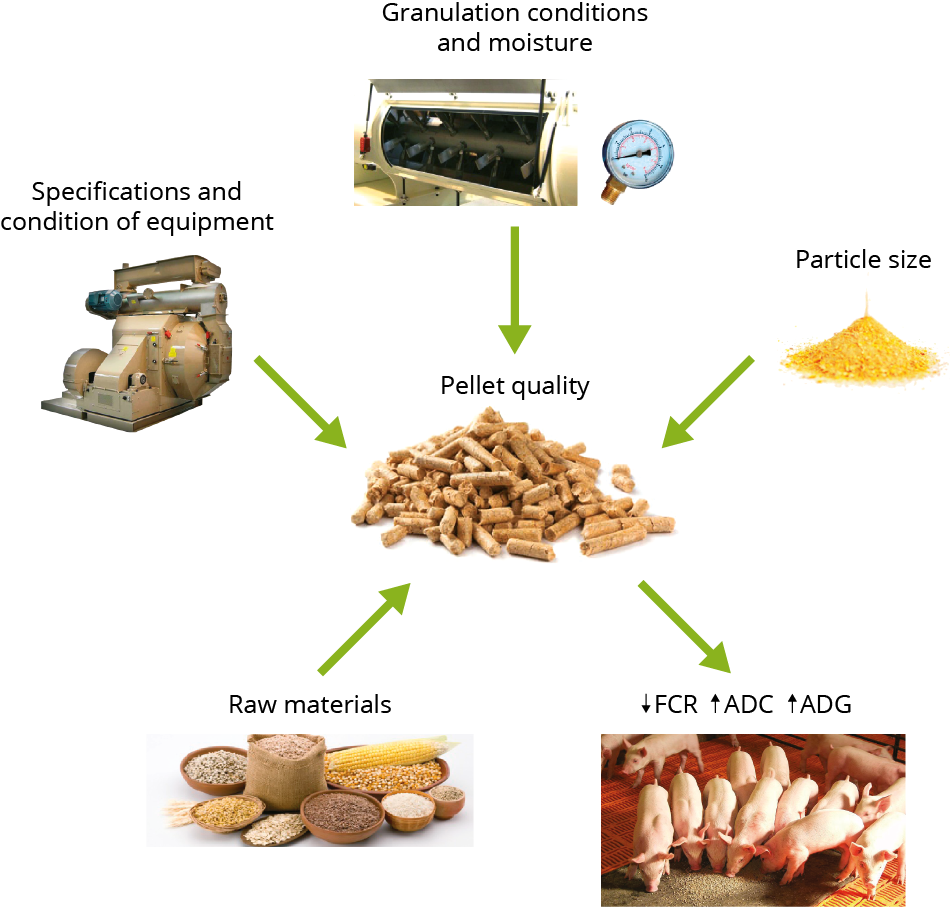

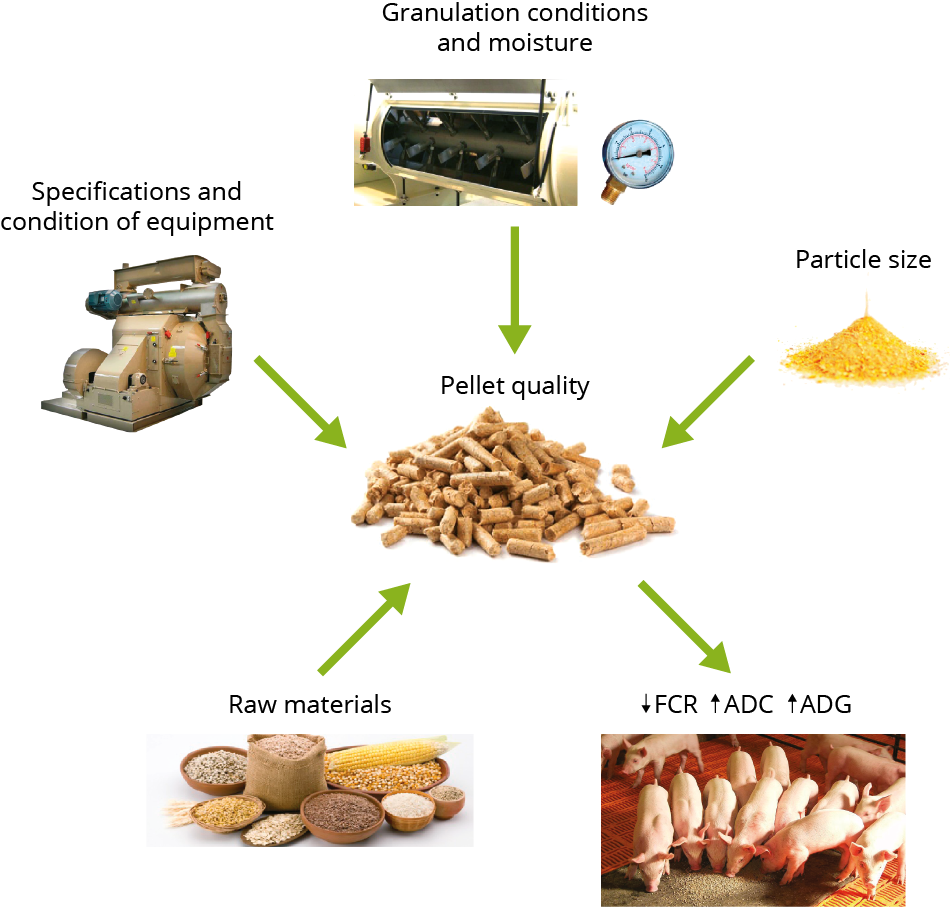

عوامل مؤثر در كيفيت پلت

- مواد خام

- اندازه ذرات

- تهویه

- ماتریس گرانولاتور

- خنک کردن و خشک شدن

- وضعیت تجهیزات و غیره.

از این رو، یکی از مهمترین عوامل تعیین کننده کیفیت پلت، میزان رطوبت در فرآیند تهویه مطبوع است که برای تضمین کامل پخت و مهمتر از آن ژلاتین شدن خوب نشاسته ها باید مناسب باشد.

مواد خام

دانه های غلات مورد استفاده (ذرت و گندم) و درصد انعقاد آن بر کیفیت تأثیر می گذارد، زیرا بسته به مبدا نشاسته، دمای مورد نیاز برای رسیدن به ژلاتین شدن متفاوت خواهد بود (جدول 1). عامل دیگر چربیها (بیش از 1٪) میباشند، صرف نظر از منبع (حیوانی یا گیاهی)، که می تواند به شدت به کیفیت پلت آسیب برساند.

اندازه ذرات

اندازه ذره یکی دیگر از عوامل تاثیرگذار بر کیفیت پلت است. به عنوان یک قاعده، ذرات اولیه بهتر است خاکه باشند، تا بهترین کیفیت پلت به دست آید. این به این دلیل است که ذرات بیشتر در معرض فرآیند تهویه قرار می گیرند و پلت به دست آمده بیشتر فشرده می شود.

وضعیت تجهیزات

وضعیت تجهیزات تولید نیز کیفیت پلت را تعیین میکند. بسیار رایج است که اغلب به همان اندازه که باید در روال روزانه کارخانه باشد، در نظر گرفته نمیشود. سایش و پاره شدن چکش ها، میله ها، غلطک ها، و غیره، موقعیت یا جهت گیری نادرست تیغه ها یا شیرهای تزریق بخار، همگی برای کیفیت پلت مضر است.

روند دانه بندی

دانه بندی خوب ضروری است، زیرا به طور مستقیم دوام، مقدار خاکه ها و کارایی فرآیند دانه سازی (مقدار تولید و مصرف انرژی) را تعیین می کند. دمای تهویه مطبوع بیشتر از 80-85 درجه سانتیگراد مناسب برای ژلاتین کردن نشاسته است.

بخار استفاده شده پس از خروج از دیگ بخار و قبل از ورود به تهویه مطبوع باید تنظیم شود تا مقدار، کیفیت و انرژی مناسب برای دستیابی به نتایج خوب باشد.

مدیریت کیفیت بخار، همراه با رطوبت و زمان نگهداری در تهویه مطبوع، برای پروسه دانه بندی موفقیت آمیز بسیار مهم است. بخار اسید چربهای ضروری در دانه های غلات و روغن ماتریکس، اصطکاک و سایش ماشین آلات را کاهش می دهد و میزان تولید پلتلیز (تن در ساعت) را افزایش می دهد.

استفاده از فناوری های آنلاین در کیفیت خوراک پلت

باید توجه بیشتری در روال روزمره کنترل عوامل متعدد تأثیر گذار بر کیفیت پلت، صورت گیرد. علاوه بر این، باید از اشتباه رایج تلاش برای حل مشکل کیفیت با استفاده از یک ماتریس فشرده سازی بالا یا با استفاده از جاذبها (بایندرها)، اجتناب شود.

با اینکه همه اینها هزینه های تولیدی بالاتری را به همراه خواهد داشت، گاهی اوقات کارایی و کیفیت نامطلوب خواهد بود.

علاوه بر کنترل و اصلاح عوامل، فناوری های آنلاین می توانند به طور مداوم سطوح رطوبت را در میکسر اندازه گیری و در زمان واقعی دوز محلول آبرسانی را تنظیم کنند.

این مسئله باعث افزایش تولید (تن بیشتر خوراک / ساعت)، کاهش مصرف انرژی (کیلووات ساعت در تن)، افزایش کیفیت پلت (PDI بالاتر) و افزایش قابلیت هضم می شود.